Destek Üretimi – Basım Teknolojileri – Basım Teknolojileri Ödevleri – Basım Teknolojileri Ödev Ücretleri – Basım Teknolojileri Bölümü

Destek Üretimi

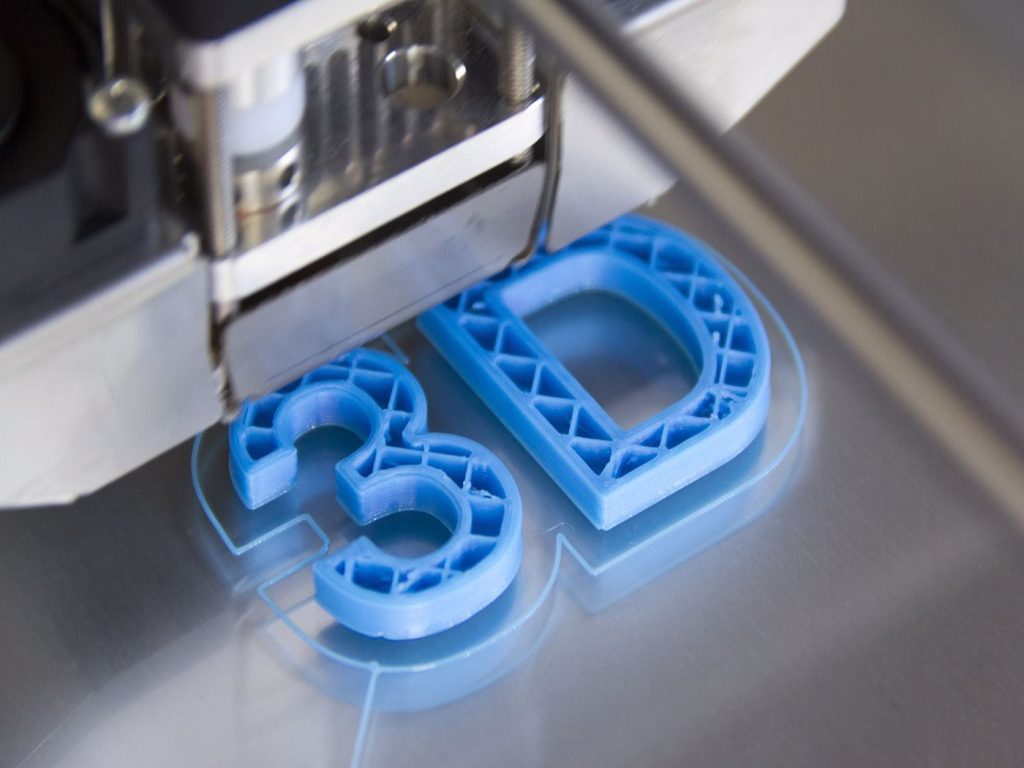

Tüm AM sistemleri, bağımsız ve bağlantısız özellikleri desteklemek ve üretim süreci sırasında bir parçanın tüm özelliklerini yerinde tutmak için bir araca sahip olmalıdır. Ekstrüzyona dayalı sistemlerde bu tür özellikler, desteklerin ek üretimi ile yerinde tutulmalıdır.

Bu tür sistemlerdeki destekler iki genel biçim alır:

– Benzer malzeme destekleri

– İkincil malzeme destekleri

Ekstrüzyon tabanlı bir sistem mümkün olan en basit şekilde inşa edilirse, yalnızca bir ekstrüzyon odası olacaktır. Yalnızca bir odası varsa, parça ile aynı malzeme kullanılarak destekler yapılmalıdır. Bu, parçaların ve desteklerin daha sonra ayrılabilmeleri için dikkatli bir şekilde tasarlanmasını ve birbirine göre yerleştirilmesini gerektirebilir.

Daha önce bahsedildiği gibi, parça malzemesinin sıcaklığının bitişik malzemeye göre ayarlanması, bir kırılma yüzeyi etkisine neden olabilir. Bu kırılma yüzeyi, destekleri parça malzemesinden ayırma aracı olarak kullanılabilir.

Bunu başarmanın olası bir yolu, parça malzemeyi destek malzemesinin üstüne yerleştirirken katman ayırma mesafesini değiştirmek veya tersi olabilir. Ek mesafe, enerji transferini bu kırılma olgusuna yol açacak kadar etkileyebilir.

Alternatif olarak, destekleri ekstrüde ederken haznenin veya ekstrüzyon sıcaklığının ayarlanması etkili bir strateji olabilir. Ancak her durumda, destek malzemesinin parçadan ayrılması biraz zor olacaktır.

Destekleri parçadan çıkarmanın en etkili yolu, onları farklı bir malzemeden imal etmektir. Destekler, görsel olarak (örneğin, farklı renkte bir malzeme kullanarak), mekanik olarak (örneğin, destekler için daha zayıf bir malzeme kullanarak) veya kimyasal olarak gerçekleşir (örneğin, bir parça malzemesini etkilemeden bir çözücü kullanılarak çıkarılabilen malzeme).

Bunu yapmak için, ekstrüzyona dayalı ekipmanın ikinci bir ekstrüdere sahip olması gerekir. Bu şekilde, ikincil malzeme doğru yapı parametreleriyle hazırlanabilir ve mevcut yapı malzemesi katmanına paralel olarak gecikme olmaksızın ekstrüde edilebilir. Destekler için kullanılmadığında görsel olarak farklı bir malzemenin, tıbbi modelde gösterilen kemik tümörü gibi bir model içindeki farklı özellikleri vurgulamak için de kullanılabileceğini not etmek ilginç olabilir.

Çizdirme ve Yol Kontrolü

Neredeyse tüm eklemeli imalat sistemlerinde olduğu gibi, ekstrüzyon tabanlı makineler çoğunlukla genel STL dosya formatını kullanan CAD sistemlerinden girdi alır. Bu dosya formatı, her dilimin ana hatlarını vererek dilim profilinin kolayca çıkarılmasını sağlar. Çoğu sistemde olduğu gibi, kontrol yazılımı da anahat içindeki malzemenin nasıl doldurulacağını belirlemelidir.

Ekstrüzyon kafaları, daha önce boş olan alanı dolduran malzemeyi fiziksel olarak biriktirdiğinden, bu, bu tür bir sistem için özellikle çok önemlidir. Halihazırda yerleştirilmiş olan malzemeyi tehlikeye atmadan, ekstrüzyon kafasının dolgu malzemesini ana hat içinde biriktirmesi için açık erişim olmalıdır.

Ek olarak, malzeme bitişik malzemeye yeterince yakın döşenmezse etkili bir şekilde bağlanmayacaktır. Buna karşılık, lazer tabanlı sistemler bir taramadan diğerine önemli miktarda örtüşmeye izin verebilir ve aslında genellikle bunu gerektirir ve bu nedenle kafa çarpışması veya aşırı doldurmaya eşdeğer fenomen olmaz.

Daha önce bahsedildiği gibi, parça doğruluğu, önce anahat malzemesi çizilerek korunur, bu daha sonra dolgu malzemesi için bir sınırlayıcı bölge görevi görür. Anahat, tutarlı malzeme akışını sağlamak için genellikle daha düşük bir hızla çizilir.

Anahat, STL dosyasındaki bir düzlem (yapının geçerli enine kesitini temsil eden) ve üçgenler arasındaki kesişme noktaları çıkarılarak belirlenir. Bu kesişimler daha sonra her anahat için eksiksiz, sürekli bir eğri oluşturacak şekilde sıralanır (bu eğrilerin herhangi bir sayısı, o kesitin geometrisine bağlı olarak ayrı veya iç içe geçmiş olabilir).

Yazılımın bu aşamada yapması gereken tek şey, her bir taslak için başlangıç konumunu belirlemektir. Ekstrüzyon nozülü sonlu bir çap olduğundan, bu başlangıç konumu nozülün merkezi tarafından tanımlanır. Durma yeri, başlangıç konumundan yaklaşık olarak bir meme çapında bulunan bu yörünge üzerindeki son nokta olacaktır.

Bir boşluktansa hafif bir üst üste binme olması daha iyi olduğundan ve akışı tam olarak kontrol etmek çok zor olduğundan, bu başlatma/durdurma bölgesinde hafif bir taşma ve dolayısıyla şişme olması muhtemeldir. Tüm başlatma/durdurma bölgeleri üst üste istiflenirse, parçadan aşağı doğru uzanan bir “dikiş” olacaktır.

Basım ve Yayın Teknolojileri maaş

Basım ve yayın teknolojileri ekşi

Basım Teknolojileri maaş

Basım ve yayın Teknolojileri önü açık mı

Basım ve Yayın Teknolojileri Nedir

basım ve yayın teknolojileri (2 yıllık)

Basım Teknolojileri ne iş yapar

Basım ve Yayın Teknolojileri maaş 2022

Çoğu durumda, bu dikişin belirgin olmaması için başlangıç/durdurma bölgelerinin parçanın etrafına rastgele veya eşit olarak dağıtılması en iyisidir. Bununla birlikte, buna karşı bir önlem olarak, bir dikişin kaçınılmaz olması ve belirgin bir bölgede olması, işlem sonrası aşamada çıkarılmasını daha kolay hale getirecektir.

Ana hatların içi için dolgu modelini belirlemek, kontrol yazılımı için çok daha zor bir iştir. Göz önünde bulundurulması gereken ilk husus, dış hat içinde bir ofset olması ve ekstrüzyon memesinin minimum örtüşme ile bu dış çizginin içine yerleştirilmesi gerektiğidir. Yazılım daha sonra dolgu için bir başlangıç konumu belirlemeli ve yörüngeyi önceden tanımlanmış bir dolgu modeline göre belirlemelidir.

Bu dolgu modeli, belirli bir miktarda malzemenin silindirik bir kesici ile çıkarılması gereken CNC düzlemsel cep frezelemede kullanılanlara benzer. CNC frezelemede olduğu gibi, dolgu modelini elde etmenin benzersiz bir çözümü yoktur.

Ayrıca dolgu modeli, belirli bir şekil için sürekli, kesintisiz bir yörünge olmayabilir. Mümkün olduğu kadar az bireysel yola sahip olunması tercih edilir, ancak karmaşık modeller için optimum bir değerin oluşturulması zor olabilir.

Nispeten basit kesitte bile görülebileceği gibi, başlangıç ve bitiş konumlarının belirlenmesi zor olabilir ve bir şekilde gelişigüzeldir. Spiral dolgu deseni kullanılarak sürekli olarak doldurulabilen bir daire gibi daha basit bir geometriyle bile, dıştan içe veya içten dışa doldurmak mümkündür.

CNC’deki spiral desenler oldukça yaygındır, çünkü esasen malzemenin bir cepten nasıl çıkarıldığı o kadar önemli değildir. Bununla birlikte, ekstrüzyona dayalı eklemeli üretim için dolgu modelleri olarak daha az yaygındırlar, bu nedenle başlıca olarak aşağıdaki nedendendir. Basit bir katı silindir yapma örneğini düşünün. Spiral bir desen kullanılmış olsaydı, her katmandaki her yol doğrudan birbirinin üzerinde olurdu.

Bu, parça mukavemetinden ciddi şekilde ödün verebilir ve bir dokuma deseni çok daha fazla tercih edilir. Örneğin, karbon elyafı gibi bir malzeme kullanılarak yapılan kompozit malzeme dokuma desenlemesinde olduğu gibi, liflerdeki yönsellikten dolayı zayıflamış bölgelerin olmaması için örgüyü bir açıyla birbirinin üzerinden geçmek daha iyidir. Ekstrüzyon yollarının kesişen bir modelde birbirinin üzerine yerleştirilmesi, gücün her bir parçaya daha eşit şekilde dağılmasına yardımcı olabilir.

Basım Teknolojileri maaş Basım Teknolojileri ne iş yapar basım ve yayın teknolojileri (2 yıllık) Basım ve yayın teknolojileri ekşi Basım ve Yayın Teknolojileri maaş Basım ve Yayın Teknolojileri maaş 2022 Basım ve Yayın Teknolojileri Nedir Basım ve yayın Teknolojileri önü açık mi

Son yorumlar