İmalat ve Montaj için Tasarım – Basım Teknolojileri – Basım Teknolojileri Ödevleri – Basım Teknolojileri Ödev Ücretleri – Basım Teknolojileri Bölümü

İmalat ve Montaj için Tasarım

İmalat ve montaj için tasarım, imalat ve montaj zorluklarını ve maliyetlerini azaltmak ve umarız en aza indirmek için ürün tasarlama uygulaması olarak tanımlanabilir.

Bu çok mantıklı, çünkü neden maliyetleri artırmak istesin ki? Bununla birlikte, DFM, imalat ve montaj süreçleri, tedarikçi yetenekleri, malzeme davranışı vb. hakkında kapsamlı bilgi gerektirir. DFM, kavramsal olarak basit olmasına rağmen uygulanması zor ve zaman alıcı olabilir.

DFM’nin hedeflerine ulaşmak için araştırmacılar ve şirketler çok sayıda yöntem, araç ve uygulama geliştirmiştir. Bu bölümdeki amacımız DFM ilerlemelerinin geniş yelpazesini kapsamak değildir; daha ziyade, DFM ile DFM’yi karşılaştırabilmemiz ve karşılaştırabilmemiz için DFM yaklaşımlarının çeşitliliğine dair bir duygu iletmektir.

Genel olarak konuşursak, DFM çabaları üç kategoride sınıflandırılabilir:

• Entegre ürün ekipleri, eşzamanlı mühendislik ve benzerlerini kullanarak ürün geliştirmenin yeniden düzenlenmesi dahil endüstri uygulamaları

• DFM kurallarının ve uygulamalarının koleksiyonları

• DFM yöntemleri, araçları ve ortamlarında üniversite araştırması

1980’ler ve 1990’lar boyunca, ürün geliştirme endüstrisinin çoğu, ürün geliştirme organizasyonlarının yapılandırılmasında önemli değişiklikler geçirdi. Şirketler, ürün geliştirmeyi tasarımcılar, mühendisler, üretim personeli ve muhtemelen diğer gruplar halinde yeniden organize ettiler; bu ekipler yüzlerce hatta binlerce kişiden oluşabilir.

Buradaki fikir, ekip arasında iyi bir iletişim sağlamak ve böylece tasarım kararlarının üretim süreçleri, fabrika zemini yetenekleri ve müşteri gereksinimleri hakkında yeterli bilgi ile alınabilmesiydi.

Aynı zamanda, imalat mühendisleri karar mantığını anlayabilir ve devam eden tasarımlara hazırlanmak için süreç planlama ve araç geliştirmeye başlayabilir. Bu yeniden yapılanmanın önemli bir itici gücü, ürün geliştirme sürecinin başlarında çatışmaları tespit etmek ve yeniden tasarlama ihtiyacını veya daha da kötüsü, üretim başladıktan sonra üretim süreçlerinin yeniden donatılmasını azaltmaktı.

DFM çalışmasının ikinci kategorisi olan DFM kuralları ve uygulamaları, en iyi Üretim için Ürün Tasarımı El Kitabı tarafından örneklendirilir.

Bu el kitabının 1986 baskısı, mühendislik malzemelerinin, üretim süreçlerinin ve temel kuralların ayrıntılı açıklamalarıyla birlikte 950 sayfadan uzundu. Kalıplama, damgalama, döküm, dövme, makinede işleme ve montaj gibi bu üretim süreçlerinin çoğu için ürün tasarımına yönelik kapsamlı iyi ve kötü uygulama örnekleri sunulmaktadır.

1980’ler ve 1990’lar boyunca üniversite araştırmaları, parça üretimi ve montajı için araç ve ölçülerin geliştirilmesiyle başladı. Boothroyd ve Dewhurst araç takımı muhtemelen en iyi bilinen örnektir.

Ana konsept, tasarımcıların tasarımlarının üretilebilirliğini değerlendirmeleri için basit araçlar geliştirmekti. Örneğin, tasarımcılardan bir parçada kaç alt kesim olduğunu, bir parçada ne kadar geometrik ayrıntı olduğunu, kaç tane dar tolerans gerektiğini ve benzer bilgileri belirlemelerini isteyen enjeksiyon kalıplama DFM araçları geliştirildi. Araç, bu bilgilerden üretilebilirlik zorlukları, maliyet tahminleri ve parça yeniden tasarımı hakkında bazı öneriler sağladı.

Kısmen yukarıda bahsedilen El Kitabı ve benzer bilgi koleksiyonlarına dayalı olarak birçok imalat ve montaj süreci için benzer araçlar ve ölçümler geliştirilmiştir. Bu araç ve yöntemlerden bazıları manuel, diğerleri ise otomatikti; bazıları CAD sistemlerine entegre edildi ve zorlukların otomatik olarak tanınmasını sağladı.

Örneğin, kullanılan belirli üretim sürecini dikkate alarak daha düşük maliyetli parçalar elde etmek için tasarımcıların tasarımlarını tasarlamalarına ve değiştirmelerine yardımcı olan bir dizi yazılım aracı pazarlamaktadır.

Ek olarak, birleştirilmiş bir bileşenin temel işlevsel gereksinimlerinin tanımlanması yoluyla tasarımcıların birleştirilmiş bileşenlerin tasarımını geliştirmesine yardımcı olan yazılım araçları satarlar; birleştirilmiş bileşeni oluşturmak için kullanılan parça ve montaj işlemlerinin sayısını en aza indirgemek amacıyla tasarımcıya bir tasarım modifikasyonları sürecinde rehberlik etmek gerekir.

Uzun yıllar boyunca DFM konusundaki kapsamlı çabalar, DFM’yi çevreleyen sorunların zorluğunun ve yaygınlığının bir göstergesidir. Aslında DFM, tasarımcının üretim süreçlerinin dayattığı kısıtlamaları anlaması ve ardından kısıtlama ihlalini en aza indirecek şekilde ürünler tasarlamasıyla ilgilidir.

Makina Tasarım ve İmalat

Makina Tasarım ve İmalat Dergisi

Plastik tasarım

Makine Tasarımı

Kompozit tasarım

Tüm mühendisler için üretim ve imalat yöntemleri

İmalat Montaj Nedir

Makina tasarım Eğitimi

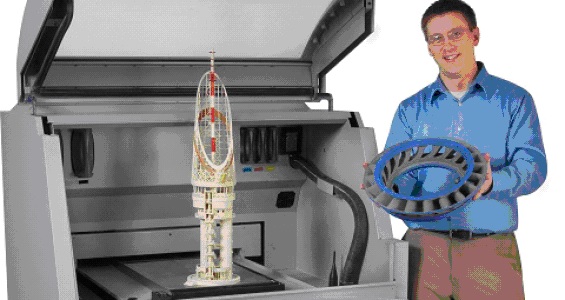

Parçalar AM teknolojileriyle üretildiğinde bu zorluklardan bazıları azalır, ancak bazıları değildir. Eşzamanlı mühendislik uygulayan entegre ürün geliştirme ekipleri, amaçlanan üretim süreçlerinden bağımsız olarak anlamlıdır. Tasarımcıların ürünün üretilebilirliği hakkında iyi kararlar vermelerine yardımcı olan kurallar, yöntemler ve araçların oynayacağı önemli bir rol vardır.

Bununla birlikte, kuralların, yöntemlerin ve araçların doğası, tasarımcıların AM’nin izin verdiği tasarım özgürlüğünü anlamalarına yardımcı olacak ve potansiyel olarak tasarımcının ortaya çıkan açık tasarım alanlarını keşfetmesine yardımcı olurken, üretim kısıtlamalarını (evet, AM teknolojileri) sağlayacak şekilde değişmelidir. kısıtlamaları vardır) ihlal edilmez.

DFM ve DFAM arasındaki farkları göstermek için bu bölümü iki örnekle sonlandıracağız. İlki, alttan kesmeler ve detay detayı gibi tipik enjeksiyon kalıplama hususlarını içerir. Gösterilen kamera makarası parçasını düşünün.

Çeşitli nervürler ve cepler, makaraların kalıplanacağı kalıbın makinede işlenmesi için gereken süreye ve maliyete katkıda bulunan özelliklerdir. Bir AM makinesinde işleme sırasında nervürler kolaylıkla eklenebildiğinden, bu tür özellik detayı AM işlemleriyle ilgili değildir.

Benzer bir sonuç alttan kesmelerle ilgilidir. Bu makara tasarımı, yalnızca iki kalıp parçasından (çekirdek ve boşluk) oluşan bir kalıba yönlendirilemeyeceği için en az bir alttan kesmeye sahiptir ve aynı zamanda kalıp yarımlarının ayrılmasını ve parçanın çıkarılmasını sağlar.

Büyük ihtimalle makara, kalıbın kapanma yönü nervürlerin duvarlarına paralel olacak şekilde yönlendirilecektir. Bu şekilde, göbek ve boşluk kalıbı yarımları, nervürler (veya cepler), uçlara yakın flanşlar ve sağ uçta görülen oluk dahil olmak üzere makara özelliklerinin çoğunu oluşturur. Bu oryantasyonda sağ uçtaki delik maça ve/veya boşluk kullanılarak oluşturulamaz.

Deliği oluşturmak için yan etki olarak adlandırılan üçüncü bir hareketli kalıp bölümüne ihtiyaç vardır. AM süreçlerinde, özelliklerin göreli konumu ve yönelimi ile bu kadar ilgilenmek gerekli değildir, çünkü yine AM makineleri, parçadaki konumlarından bağımsız olarak özellikler üretebilir.

İmalat Montaj Nedir Kompozit tasarım Makina tasarım Eğitimi Makina Tasarım ve İmalat Makina Tasarım ve İmalat Dergisi Makine Tasarımı Plastik tasarım Tüm mühendisler için üretim ve imalat yöntemleri

Son yorumlar