Katman Yapışması – Basım Teknolojileri – Basım Teknolojileri Ödevleri – Basım Teknolojileri Ödev Ücretleri – Basım Teknolojileri Bölümü

Toz Kutusu Ambalajı

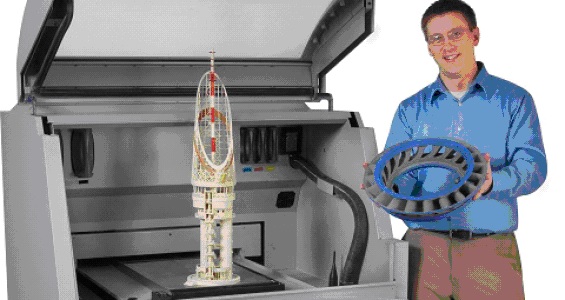

Bir SLS baskısını planlarken en önemli faktörlerden biri, mevcut yapı hacminde parçaların ne kadar verimli bir şekilde paketlendiğidir. Tüm SLS yazıcılarında, parçaların yazdırılabileceği belirlenmiş bir bölme boyutu vardır. Bölmenin yüksekliği, yazdırma süresini belirler.

Bir bölme 300 mm yüksekliğindeyse ve katman yüksekliği operatör tarafından 100 mikron olarak ayarlanmışsa, bölmede kaç parça olduğuna ve tüm yapı hacminin kullanılıp kullanılmadığına bakılmaksızın baskı 3000 katman (300/0,1) arasında dönecektir.

Bu nedenle, hazneyi maksimum kapasiteye kadar doldurmak en uygun maliyetli yöntemdir. Yazıcılar, yazdırılacak parçaları analiz edecek ve mümkün olduğunca yoğun bir şekilde paketlendiğinden emin olmak için kutu hacmi içindeki en uygun yönlendirmeyi ve konumu belirleyecek yazılımlarla birlikte gelir.

Alternatif olarak, operatörler parçaları yazılıma manuel olarak yerleştirecektir. Birçok makine operatörü her ikisinin bir kombinasyonunu kullanır. Üreticiler baskıya başlamadan önce bir haznenin tam kapasiteyle dolmasını beklediklerinden, bu genellikle SLS parçaları için daha uzun teslim süreleriyle sonuçlanır.

Kutular tipik olarak kenarın 5 mm yakınına kadar doldurulabilir. Ortalama yapı hacmi yaklaşık 300 x 300 x 300 mm’dir ve daha büyük makineler 750 x 550 x 550 mm’ye kadar bir yapı hacmi sunar.

Katman Yapışması

Tüm 3D baskı yöntemleri gibi, SLS de parçaları katman katman oluşturur. Sağlam ve uyumlu bir parça elde etmek için katmanlar arasındaki yapışma önemlidir. Yapı tozunun ilk ısıtması ve ardından sinterleme lazerine maruz kalma, toz parçacıklarının birçok yönde birbirine kaynaşmasına neden olur.

Bu, temelde homojen olan parçalarla sonuçlanır. EOS standardı PA12 kullanılarak üretilen bir SLS parçasının özellikleri gösterilmektedir. Bu, çoğu toz tedarikçisiyle tutarlıdır.

İzotropi, tek malzemeli SLS parçalarının bir gücü olsa da, kompozit parçacıkların (cam veya karbon gibi) eklenmesi, anizotropik (bazen yapım yönünde %40’a kadar daha zayıf) olan parçalarla sonuçlanır. Belirli bir uygulama için SLS malzemelerine karar verirken bu dikkate alınmalıdır.

Boyutsal Doğruluk

FFF işlemi gibi, SLS parçaları da baskı sırasında büzülmeye ve bükülmeye karşı hassastır. Her katman sinterlenirken, soğudukça aşağıdaki katmanla kaynaşır. Bu soğuma, yeni yazdırılan katmanın küçülmesine ve alttaki katmanı yukarı çekmesine neden olur. En kötü senaryoda, toz yayma aşamasında parça kıvrılabilir ve yeniden kaplayıcı ile çatışabilir. Bu nedenle, her katmanın enine kesit alanını azaltmak için büyük düz parçaları açılı veya dikey olarak yönlendirmek de en iyisidir.

Baskı sırasında parçaların eğilme veya büzülme olasılığını sınırlamak için SLS yazıcıları, tozun sıcaklığını sinterleme sıcaklığının hemen altına yükselten ısıtmalı yapı hazneleri kullanır. Ancak bu, yine de, parçanın alt kısmının soğuduğu, son zamanlarda basılan üst katmanların yüksek bir sıcaklıkta kaldığı büyük SLS parçalarında sıcaklık gradyanlarına neden olur.

SLS sürecindeki en önemli adımlardan biri soğutma aşamasıdır. Eğilme olasılığını daha da azaltmak için parçalar, işlenmeden önce yavaşça (bazen toplam yapım süresinin %50’sine kadar) soğuması için toz haznesinde bırakılır.

Düşük termal iletkenliğe sahip malzemeler, sinterleme aşamasında daha kararlı davranış sergiledikleri için Toz Yatak Füzyonu için en uygun malzemelerdir. Lazer Sinterlemenin polimer tarafı, parça üretmek için neredeyse yalnızca poliamid (PA) olarak bilinen bir tür termoplastik polimer kullanır.

Poliamid parçalar mükemmel uzun süreli stabiliteye ve iyi kimyasal dirence sahiptir ve en yaygın ticari poliamid naylondur. SLS tozunun fiyatı, malzemeye bağlı olarak değişebilir ve standart PA 12 naylonun kg başına maliyeti yaklaşık 50 – 60 ABD dolarıdır.

3D Yazıcı ilk katman sorunu

3D Yazıcı katmanlar arası boşluk

PLA yapışma sorunu

3D Yazıcı katman yüksekliği

3D Yazıcı ilk katman kalınlığı

3D Yazıcı katman Kayması

3D yazıcı jerk ayarı

Filament kırılması

SLS tozları genellikle sadece beyaz, gri veya siyah olarak gelirken, parçalar çeşitli renklerde boyanabilir. Tüm toz bazlı üretim yöntemlerinde olduğu gibi, SLS tozunun küçük tane boyutu, herhangi bir gevşek tozla çalışırken dikkatli olunması gerektiği anlamına gelir. Parçacıklar, doğru güvenlik donanımı giyilmezse havaya karışabilir ve solunum problemlerine neden olabilir.

SLS parçalarının mekanik özelliklerini, ısı/kimyasal direncini daha da geliştirmek veya farklı bir görünüm elde etmek için naylon, kompozit bir toz oluşturmak üzere alüminyum, cam, karbon ve grafit gibi diğer malzemelerle karıştırılabilir.

SLS işlemi tipik olarak, baskı başına sinterlenmemiş tozun yaklaşık %50’sinin önemli bir mekanik özellik kaybı olmadan geri dönüştürülmesine izin verir.

SLS parçaları, yüksek düzeyde boyutsal doğrulukta basılır, iyi bir dayanıklılığa sahiptir ve genellikle son kullanım parçaları olarak işlev görür. Powder Bed Fusion işleminin doğası gereği, SLS baskılı parçalar tozlu, grenli bir yüzeye sahiptir. SLS parçalarının sonradan işlenmesi, tartışıldığı gibi mevcut bir dizi teknik ve cila ile yaygın bir uygulamadır.

Faydalar ve sınırlamalar

SLS, karmaşık geometrilere sahip güçlü fonksiyonel parçalar üretmek için en uygun olanıdır. Bu, izotropik doğa ve yüksek düzeyde doğrulukla birleştiğinde (KDV Polimerizasyonu veya Malzeme Püskürtmesi kadar iyi olmasa da), teknolojinin genellikle son kullanım parçalarının üretimi için benimsendiğini görür.

SLS işleminin diğer büyük avantajı ise parçaların herhangi bir destek malzemesi gerektirmemesidir. Bu, desteğin baskıdan sonra çıkarılmasına gerek olmadığı ve ayrıca FFF ve SLA gibi bir yüzeyle temas halinde olan desteğin olumsuz bir etkisi olmadığı için tutarlı bir genel yüzey kaplaması ile sonuçlandığı anlamına gelir.

SLS baskının en büyük dezavantajı, teknolojinin yaklaşık 250.000 $’a mal olan, yüksek vasıflı operatörler ve gelişmiş malzeme taşıma prosedürleri gerektiren endüstriyel bir süreç olmasıdır. Bu nedenle, teslim süreleri diğer 3D baskı teknolojilerine göre daha uzun olabilir.

SLS teslim süresine ana katkıda bulunanlardan biri, baskı sırasında gerekli olan ısıtma ve soğutma aşamalarıdır; bu da tam bir 300 x 300 x 300 mm kutu için baskıların yaklaşık 20 – 24 saat artı parçaların işlenmesinden önce 12 saat daha soğuma süresi almasıyla sonuçlanır. sonrası işleme için.

Artık çoğu makine, makinenin dışındayken ısıtılacak/soğutulacak toz haznelerinin çıkarılmasına izin vererek verimliliği artırıyor. SLS parçaları ayrıca sonradan işlenmedikçe grenli, mat benzeri bir yüzeye sahiptir.

Yaygın uygulamalar

SLS işleminin çok yönlülüğü, geniş bir uygulama yelpazesi için kullanıldığını görür. SLS’nin en yaygın uygulamalarından bazıları aşağıda tartışılmaktadır.

Fonksiyonel Parçalar

SLS baskının en büyük gücü, bir dizi güçlü, işlevsel malzeme sunmasıdır. Bu nedenle hizmete alındığında yük altında kalacak parçaların üretiminde SLS sıklıkla kullanılmaktadır. SLS, PA 12 gibi iyi bilinen malzemelerden kolayca basılabilen karmaşık geometrilere izin verir.

Düşük tirajlı parça üretimi

SLS, parçaların tasarımı ve performansı hakkında geri bildirim sağlamak için işlev parçalarının uygun maliyetli, düşük tirajlı üretimine olanak tanır. SLS her zaman dolu bir toz kutusu yazdırdığından, birden fazla parça tek bir yapıda üretilebilir ve gösterildiği gibi belirli yapı boyutlarında (“yumruktan küçük”) uygulanabilir ölçek ekonomileri sunar.

3D Yazıcı ilk katman kalınlığı 3D Yazıcı ilk katman sorunu 3D yazıcı jerk ayarı 3D Yazıcı katman Kayması 3D Yazıcı katman yüksekliği 3D Yazıcı katmanlar arası boşluk Filament kırılması PLA yapışma sorunu

Son yorumlar