Metal Baskılar – Basım Teknolojileri – Basım Teknolojileri Ödevleri – Basım Teknolojileri Ödev Ücretleri – Basım Teknolojileri Bölümü

Metal Baskılar

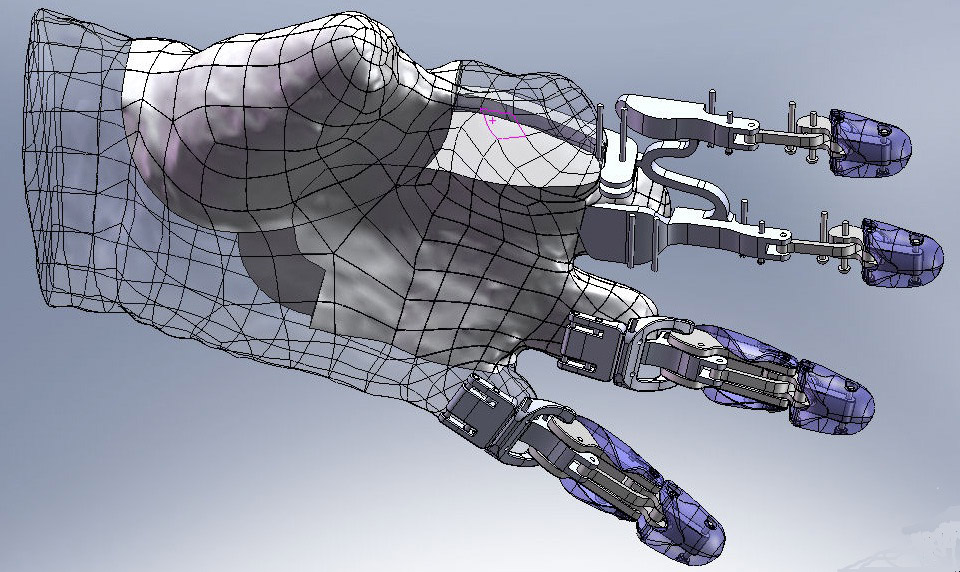

Metal baskının üretebildiği parça karmaşıklığı düzeyi, geleneksel üretim tekniklerini aşsa da, uyulması gereken belirli tasarım kuralları vardır.

Metal baskılı parçalar izotropiktir, paslanmaz çelik gibi yaygın mühendislik metallerinden üretilebilir, güçlü ve işlevseldir. Bununla birlikte, metal baskının uygun maliyetli olduğu koşullar, büyük ölçüde bir tasarımın geometrisine bağlıdır.

Metal baskı ile ilgili tasarım kısıtlamalarının çoğu, eğilme veya deformasyon olasılığının sınırlandırılması ve destek yapılarının kullanımı ile ilgilidir. Bu Bölüm için metal baskı, DMLS / SLM’ye atıfta bulunacaktır. Binder Jetting ayrıca metal parçalar üretme yöntemi de sunar.

Destekler ve Parça Oryantasyonu

Metal baskı, desteği 3 farklı şekilde kullanır:

1. Destek, üzerine inşa edilecek bir sonraki katman için bir platform sunar. Bunu başarmak için yapı plakasına bağlı olmayan bölümler için önce destek yapıları basılır, ardından katı bölümler bunların üzerine inşa edilir.

2. Destek, parçayı yapı plakasına tutturur, sertliği artırır ve daha ince özellikleri yerinde tutar. Bu, metal parçaların maruz kaldığı büyük sıcaklık gradyanları ve bunun sonucunda bükülmeye veya deformasyona neden olabilen artık gerilimler nedeniyle kritiktir.

3. Desteğin kafes geometrisi, ısıyı baskılı parçadan uzaklaştırarak ve daha kontrollü bir oranda soğumasını sağlayarak mükemmel bir ısı emici görevi görür.

Metal parçalar için destek, malzeme maliyetlerinden tasarruf etmek ve yapım süresinden tasarruf etmek için tipik olarak FFF’ye benzer bir kafes yapısında basılır. En iyi kalitede yüzey kalitesi için, yataydan 45°’den daha az açılarda sarkan özellikler destek yapıları gerektirir.

Genel olarak, diğer desteğe bağlı 3D baskı teknolojileri, kullanılan destek miktarını azaltmak için parçaları yönlendirir. Metal baskılı parçalarda bükülme olasılığının yüksek olması nedeniyle, bir baskıyı başarıyla tamamlamak için destek gerekliliği, parça yönlendirmesinden önceliklidir. Çoğu teknolojide olduğu gibi, yukarı bakan yüzey en iyi yüzey kaplamasına sahip olacaktır.

Parçaların doğru bir şekilde yazdırılmasını sağlamak için metal parçalar için destek kritik olsa da, polimer tabanlı 3D baskıya göre çıkarılması çok daha zordur. Desteğin kafes yapısı çıkarılmasına yardımcı olur, ancak genellikle kesici aletler gerekir.

Metal desteğin ayrıca parçanın yüzeyi üzerinde daha zararlı bir etkisi vardır, baskının geri kalanıyla aynı bitişi elde etmek için yüzeyin genellikle taşlanması veya zımparalanması gerekir. Genel olarak, bir tasarıma ne kadar çok destek dahil edilirse, parça o kadar doğru yazdırılır ancak maliyet ve işlem sonrası süresi o kadar yüksek olur.

SLS gibi polimer bazlı toz yatağı füzyon teknolojilerinin aksine, büyük içi boş profiller genellikle metal baskı için uygun değildir. Bunun nedeni, parçaları başarılı bir şekilde oluşturmak için desteğe olan bağımlılıktır. SLA gibi içi boş profiller de her zaman iç desteğe ihtiyaç duyulmayacak şekilde tasarlanmalıdır, çünkü bunların çıkarılması imkansızdır.

Herhangi bir destek gereksinimi olmadan tasarlanabilen içi boş profiller için, gevşek tozun çıkarılmasına izin vermek için kaçış delikleri gereklidir. Kaçış deliklerinin çapı en az 5 mm olmalıdır.

Metal Fotoğraf Baskı

Metal üzerine baskı

Metal baskı makinesi

En iyi Fotoğraf baskı sitesi

Kanvas Tablo Baskı

Metal Etiket Baskı

Fotoğraf Baskı Büyük

Metal Plaka

Yapı Plakası

Diğer teknolojilerin aksine, metal baskılı parçalar, baskı sırasında yapı plakasına metalürjik olarak tutturulur. Yapı plakası, parçanın inşası için bir temel görevi görür, bir ısı emici görevi görür ve destek yapılarına üzerine inşa edilecek sert bir temel verir.

Metal yapı plakaları genellikle yazdırılan parçayla aynı malzemeden yapılır ve tipik olarak 20 – 40 mm kalınlıktadır. Basılı parça ile baskı plakası arasındaki bağ nedeniyle, baskı tamamlandıktan sonra parçalar kesilmelidir. Bu, testereleme, frezeleme, tel/EDM kesme yoluyla yapılır. Bu fazladan adımın parçanın yüzeyi üzerindeki etkisinin, yapı plakası üzerindeki tasarımı yönlendirirken dikkate alınması gerekir.

Cilt ve çekirdekler

Tartışıldığı gibi, bir tasarımın büyük kalın bölümleri gerekiyorsa, metal baskı en iyi üretim çözümü olmayabilir. Büyük katı bölümlerin gerekli olduğu tasarımlar için, metal baskı kaplamaları ve çekirdekleri kullanır. Parçaların bu şekilde basılmasıyla, baskı süresi önemli ölçüde azaltılabilir ve yüzey kalitesinden ödün vermeden yüksek parça kararlılığı korunabilir.

Deriler ve çekirdekler, farklı yoğunluklarla sonuçlanan farklı lazer yoğunluklarına ve sürelerine maruz kalır. Parçanın dış yüzeyi, maksimum güç ve sertlik için tamamen yoğun bir dış katman oluşturmak üzere taranırken, çekirdek daha yüksek bir hızda taranarak daha fazla gözeneklilik elde edilir. Cilt kalınlıkları tipik olarak 1 – 3 mm’dir.

Bir tasarımcı için kaplamaların ve çekirdeklerin nerede olduğunu anlamak önemlidir. Baskıdan sonra tasarıma dişli bir delik eklenecekse ve bu delik bir göbek bölümünde bulunuyorsa, ipliğin kesebileceği daha az yoğun malzeme olacaktır. Bunun için bir çözüm, her zaman 3D baskı delikleridir.

Baskı delikleri, delik duvarlarının her zaman kaplama olmasını sağlayacaktır (delikler baskıdan sonra işlenirse bu garanti edilmez). En doğru ve kararlı sonuç için, baskıdan sonra deliklerin 0,6 mm (her bir tarafta 0,3 mm) küçük tasarlanması ve delinmesi önerilir.

Ortak Tasarım Parametreleri

Kanallar

Parçalar içinde dahili kanallar üretebilme yeteneği, metal baskının güçlü yönlerinden biridir. Kanalların eklenmesi, bir parçanın eşit şekilde soğumasını sağlar ve ayrıca ağırlığın azaltılmasına yardımcı olur. Kanalların çapının 8 mm’den büyük olmaması önerilir. Bunun üzerinde, kanal geometrileri deforme olmaya başlar ve kanalın üst yüzeyi muhtemelen yazdırılamaz.

Çapı 8 mm’nin üzerinde bir kanal gerekiyorsa, sunulan geometrilerin kullanılması önerilir. Bu geometriler kanal çapının maksimize edilmesini sağlarken aynı zamanda düzgün bir yüzey kaplaması sağlar.

Filetolar

Filetolar, herhangi bir tasarımın kritik bir parçasıdır. Parçaların üretim sırasında maruz kaldığı büyük sıcaklık gradyanları nedeniyle artık gerilimler yüksek olduğundan, filetolar metal baskı için özellikle önemlidir.

Dolgular ayrıca, bir parçanın kalın bölgelerinden ince bölgelerine yumuşak bir geçişle, yapı boyunca ısının dağıtılmasına yardımcı olarak, özelliklerin kademeli olarak oluşturulmasına izin verir. Kavitelerin yazdırılması ve tozun çıkarılması zor olduğundan, filetolar özellikle içi boş oyuklarda önemlidir. Filetoları olabildiğince büyük yapmak iyi bir uygulamadır.

En iyi Fotoğraf baskı sitesi Fotoğraf Baskı Büyük Kanvas Tablo Baskı Metal baskı makinesi Metal Etiket Baskı Metal Fotoğraf Baskı Metal Plaka Metal üzerine baskı

Son yorumlar