Üç Boyutlu Parçalar – Basım Teknolojileri – Basım Teknolojileri Ödevleri – Basım Teknolojileri Ödev Ücretleri – Basım Teknolojileri Bölümü

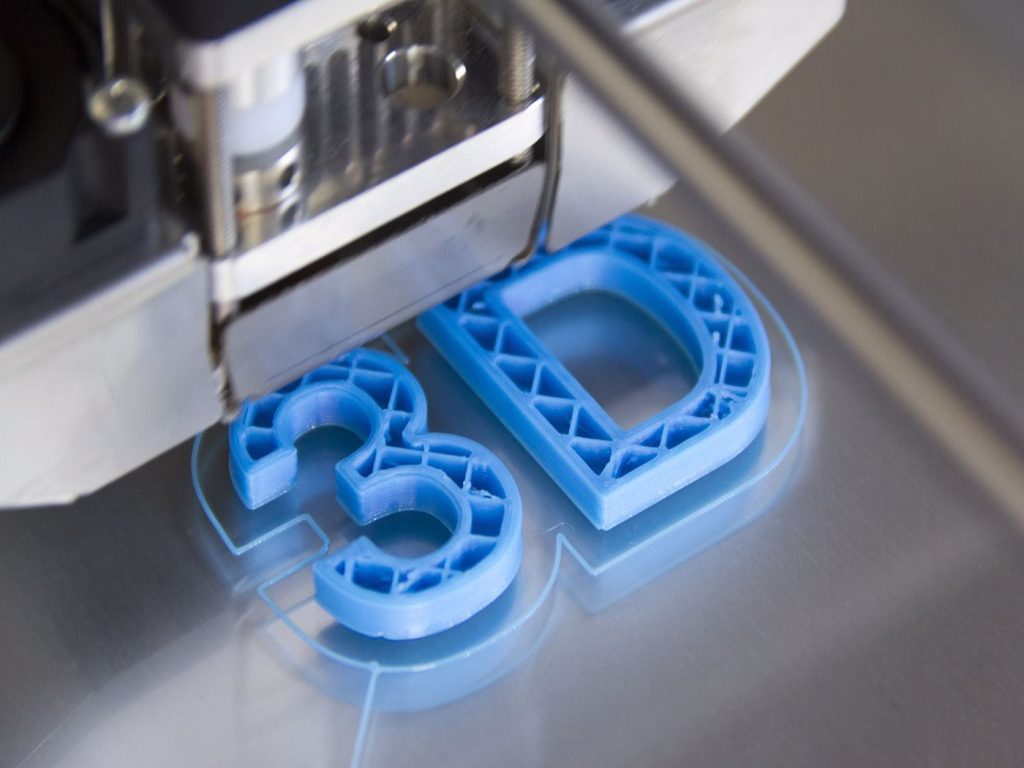

Üç Boyutlu Parçalar

Ek bir zorluk, damlacıkların yalnızca ilk substrat üzerine değil, daha önce bırakılan katmanların üzerine bırakılmasını kontrol etmektir. Damlacıklar, örneğin bir metal levha substrat ile önceden basılmış mum damlacıklarının bir yüzeyinden farklı şekilde etkileşime girecektir.

Özlü üç boyutlu parçalar oluşturmak için, biriktirilen her katman, delaminasyonu önlemek için bir önceki katmana tamamen bağlanmalı, ancak oluşturulurken bu katmana zarar vermemelidir. Ticari olarak temin edilebilen makineler, bu soruna, yüzeyi periyodik olarak düzleştiren veya başka bir şekilde pürüzsüzleştiren cihazlar kullanarak yaklaşma eğilimindedir.

Operasyonel hususlar da MJ için süreç planlamasında zorluk teşkil ediyor. Örneğin, nozüller çok küçük olduğu için sıklıkla tıkanırlar ve damlacıkların dışarı çıkmasını engellerler. Çalışma sırasında meme performansının izlenmesine ve sürdürülmesine çok dikkat edilmiştir.

Şu anda kullanımda olan çoğu makine, mümkün olduğu kadar çok nozulu açık tutmak için yapıları sırasında boşaltma ve temizleme döngülerinden geçer; ayrıca püskürtme uçlarını periyodik olarak silebilirler. Bazı makineler, arızalı veya tutarsız nozülleri belirlemek ve telafi etmek için karmaşık algılama sistemleri de kullanabilir. Ayrıca, tüm ticari AM makineleri dahil olmak üzere birçok makine, kalıcı tıkanma durumunda değiştirilebilir nozullara sahiptir.

Son olarak, en iyi baskı çözünürlüğünü elde etmek için birbirine çok yakın çok sayıda küçük damlacık üretmek avantajlıdır. Ancak bu, baskı kafasında birçok nozül üretim prosesinde ulaşılamayan yüksek nozül yoğunluğu gerektirir.

Püskürtme ucu yoğunluğuna bir alternatif, istenen etkiyi yaratmak için donanım yerine süreç planlamayı etkili bir şekilde kullanarak aynı alan üzerinde birden fazla geçiş yapmaktır. Bununla birlikte, yüksek nozül yoğunluğunun mümkün olduğu durumlarda bile, bitişik nozülleri tahrik etmek için kullanılan termal veya basınç diferansiyellerinin temel olarak “örtüşmesi” olan karışma nedeniyle sorunlar ortaya çıkar.

Bir baskı sürecine yaklaşırken, bu sayısız zorluğun bir anlamda sırayla ele alınması gerekir: damlacıklar oluşana kadar uçuş paterni incelenemez ve tek damlacıkların birikmesi kontrol edilene kadar katmanlama araştırılamaz.

Fonksiyonel polimer biriktirme açısından, malzeme hazırlamanın zorluğu etkili bir şekilde ele alınmıştır; çok sayıda polimer reçinesi ve karışımı hali hazırda mevcuttur. Bu nedenle, bu malzemelerin birikmesinde mevcut sınırlayıcı faktör olan ikinci meydan okuma damlacık oluşumudur. Bu sınırlamaları anlamak için, şu anda damlacıklar oluşturmak için kullanılan dinamik süreçleri gözden geçirin ve bu işlemlerle kullanım için püskürtme malzemesini değiştirmek için gerekli yöntemleri değerlendirin.

Damlacık Oluşturma Teknolojileri

İki boyutlu mürekkep püskürtmeli baskının gelişmesiyle birlikte, damlacıkların oluşturulması ve dışarı atılması için bir dizi yöntem geliştirilmiştir. En yaygın teknolojileri kategorize etmedeki ana ayrım, olası çıkarma modlarına atıfta bulunur: sürekli akış (CS) ve DOD.

Bu ayrım, sıvının memeden sürekli bir sıvı sütunu veya ayrı damlacıklar olarak çıktığı formu ifade eder. Sürekli (sol) ve DOD (sağ) oluşumlar arasındaki farkı gösterir.

Sürekli Mod

CS modunda, akışkan rezervuarına sabit bir basınç uygulanarak, basınçlı bir akışkan kolonunun memeden dışarı atılmasına neden olur. Memeden çıktıktan sonra bu akım, Rayleigh kararsızlığı nedeniyle damlacıklara ayrılır. Dağıtma, jeti kendiliğinden damlacık oluşum hızına yakın sabit bir frekansta titreştirerek, bozarak veya modüle ederek daha tutarlı hale getirilebilir; bu durumda damlacık oluşum süreci, zorunlu titreşimle senkronize edilir ve tekdüze kütleye sahip mürekkep damlacıkları püskürtülür.

Damlacıklar sabit aralıklarla üretildiklerinden, jetten ayrıldıktan sonra depolanmaları kontrol edilmelidir. Bunu başarmak için bir şarj alanına sokulurlar ve böylece elektrostatik bir şarj elde ederler.

Bu yüklü parçacıklar daha sonra, parçacıkları istenen varış yerlerine ya substrat üzerindeki bir konuma ya da geri dönüştürülecek ya da bertaraf edilecek bir malzeme kabına yönlendiren bir sapma alanından geçer. Bu tür ikili sapma sürekli sisteminin işlevinin bir şemasını gösterir.

3D Yazıcı parça listesi

3D yazıcı yedek parça üretimi

3D Yazıcı Mekanik Parçalar

Ender 3 V2 Yedek Parça

3D Yazıcı Parçaları Set

3D Yazıcı ile üretilen araba parçaları

3 boyutlu Yazıcı

3D Yazıcı Malzeme Listesi

CS biriktirmenin bir avantajı, yüksek verim oranıdır; bu nedenle gıda ve farmasötik etiketleme gibi uygulamalarda yaygın kullanım görmüştür.

Bununla birlikte, bu damlacık oluşturma yöntemiyle ilgili iki ana kısıtlama, malzemelerin bir yük taşıyabilmesi ve yakalayıcıya saptırılan sıvının ya bertaraf edilmesi ya da yeniden işlenmesi gerekmesidir, bu da sıvının maliyetli olduğu durumlarda sorunlara neden olur. atık yönetiminin bir sorun olduğu yer.

Oluşan damlacıklar açısından, ticari olarak temin edilebilen sistemler tipik olarak 80-100 kHz hızında yaklaşık 150 μm çapında damlacıklar üretir, ancak frekansları 1 MHz’e kadar ve damlacık boyutları 6 μm (10 fL) ila 1 mm arasında değişir ( 0,5 μL) bildirilmiştir. Genel olarak sürekli jetlerden oluşan damlacıkların, bozulmamış jetin çapının neredeyse iki katı olduğu da gösterilmiştir.

Üç boyutlu biriktirmeyle ilgili birkaç araştırmacı, sürekli baskı yöntemlerini kullanmayı tercih etti. 50 ve 75 μm nozullardan seramik mürekkebi püskürtürken 66 kHz’de modüle edilen Biodot’tan bir sürekli yazıcı kullandı. 280 kPa hava basıncı kullandılar.

Daha sonra, bu Biodot sisteminin yine 60 μm uzunluğunda olan 60 μm’lik bir nozül kullanılarak 64 kHz’de modüle edildiği sonuçları bildirir. 3B Baskı binder püskürtme işleminin geliştirilmesinin çoğu için CS biriktirme kullanıldı.

Şu anda, 3DP tabanlı (3D Systems ve Ex One’dan) ticari makineler standart DOD baskı kafaları kullanıyor. Metal imalatında, baskı sıcaklığında yaklaşık 2 cP viskoziteye sahip olan lehim alaşımlarını biriktirirken sürekli bir jet kullandılar. Ayrıca, lehimlerin ve metallerin biriktirilmesinde belirtilmemiş bir sürekli sistemin kullanıldığını da bildiriniz.

DOD Modu

DOD modunda ise aksine, doğrudan nozülden ayrı ayrı damlacıklar üretilir. Damlacıklar, yalnızca memedeki bireysel basınç darbeleri sıvının dışarı atılmasına neden olduğunda oluşur; bu basınç darbeleri, termal, elektrostatik, piezoelektrik, akustik veya diğer aktüatörler tarafından belirli zamanlarda oluşturulur.

DOD kurulumunun temel işlevlerini gösterir. DOD yöntemlerinin saniyede 0–2.000 damla hızında 25–120 μm damlacıkları biriktirebileceğini iddia edin. Mevcut DOD baskı endüstrisinde termal (bubble-jet) ve piezoelektrik aktüatör teknolojileri hakimdir; bunlar gösteriliyor.

3 boyutlu Yazıcı 3D Yazıcı ile üretilen araba parçaları 3D Yazıcı Malzeme Listesi 3D Yazıcı Mekanik Parçalar 3D Yazıcı parça listesi 3D Yazıcı Parçaları Set 3D yazıcı yedek parça üretimi Ender 3 V2 Yedek Parça

Son yorumlar