Parça Kütlesinin Azaltılması – Basım Teknolojileri – Basım Teknolojileri Ödevleri – Basım Teknolojileri Ödev Ücretleri – Basım Teknolojileri Bölümü

Destek Malzemeleri

Aşağıdan yukarıya bir yazıcıda bir parçanın nasıl yönlendirilmesi gerektiğini yönetmeye yardımcı olan dört yönerge vardır:

1. Parçalar, en uzun eksen makinenin ön tarafına paralel olacak şekilde yönlendirilmelidir.

2. Parçalar, soyulma aşamaları sırasında parçanın maruz kaldığı kuvvetleri azaltmak için her katmanın kesit alanını azaltacak şekilde yönlendirilmelidir.

3. Kapalı boşluklar, reçine tankına bakacak şekilde yönlendirilmemelidir (bkz. İçi Boş Bölümler).

4. Parçalar, önceki katmanları oluşturabilecek şekilde yönlendirilmelidir. Bu, destek malzemesine bağımlılığı azaltır.

Bu, desteğin çıkarılması sırasında hasar görebilecek küçük veya karmaşık unsurlar için özellikle önemlidir. Birçok SLA/DLP dilimleme programı, parçaları otomatik olarak yönlendirme ve parça geometrisine dayalı destek oluşturma seçeneğine sahip olacaktır.

Bununla birlikte, bir parça, destekle temasın istenmediği bir yüzeye sahipse, bir tasarımcı parçayı özel bir konumda yönlendirmek isteyebilir. Genel bir kural olarak, bir parçanın aşağıdaki ötelemeleri tipik olarak aşağıdan yukarıya yazdırma için uygun bir yönlendirmeyle sonuçlanacaktır.

1. Parçayı, en uzun eksen x eksenine paralel olacak şekilde hizalayın

2. Parçayı y ekseni etrafında 60° döndürün

3. Parçayı z ekseni etrafında 30° döndürün

4. Destek materyali oluşturun

Aşağıdan yukarıya yazıcıların soyma aşaması, Shore sertliği 70A’den düşük olan esnek malzemelerin baskıya uygun olmadığı anlamına da gelir. Malzemenin düşük sertliği ile birleşen soyma kuvvetleri, genellikle düşük kaliteli parçalara neden olur.

İçi Boş Bölümler

İçi boş tasarımlar, malzeme kullanımını ve baskı maliyetlerini düşürdükleri için SLA/DLP parçaları için popüler bir seçimdir. SLA kullanarak içi boş bölümleri yazdırırken, genellikle çıkarılması zor olduğundan içi boş tasarımların dahili destek gerektirmediğini kontrol etmek önemlidir. İçi boş profillerin kullanımı, gösterildiği gibi, sıkışmış reçine ve hava ile ilgili bazı sorunlara neden olabilir.

Bunu hesaba katmak için, SLA/DLP tasarımlarında kaçış delikleri bulunmalıdır. İşlem sonrası alkolle yıkama aşamasında reçinenin kolayca dışarı akmasını sağlamak için kaçış deliklerinin çapı en az 4 mm olmalıdır. Delikler yeterince büyük değilse, sertleşmemiş reçine baskıda kalabilir.

Kaçış deliklerinin konumu, boyutu kadar önemlidir. İyi bir kural olarak, tasarım izin veriyorsa, kaçış delikleri birbirinin karşısına yerleştirilmelidir.

Genellikle iki delik önerilir, ancak bazı tasarımlar için bir delik yeterli olabilir. Delikler, parça doğal oryantasyonundayken gizlenecek şekilde konumlandırılabilir. Delikler ayrıca bir tasarımın en alçak ve en yüksek kısımlarına veya reçinenin tahliyesinin zor olabileceği köşelere yerleştirilmelidir.

Ağırlık Merkezi Parça EKLEME çıkarma

Dairenin ağırlık merkezi formülü

fizik kütle ve ağırlık merkezi konu anlatımı pdf

Kütle merkezi bulma formülü

Ağırlık merkezi çubuk katlama formülü

Kütle ve ağırlık merkezi PDF

Fizik Kütle ve Ağırlık Merkezi Soru çözümü

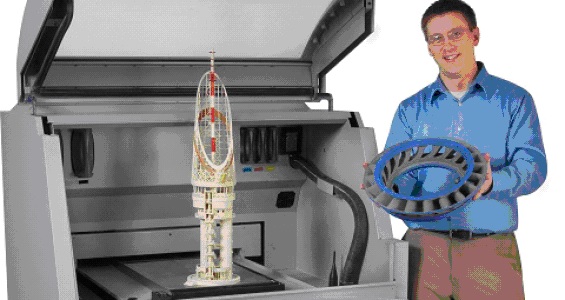

SLS İçin Tasarım

Polimer toz yatağı füzyon teknolojileri (özellikle SLS), tozu sinterlemek için bir lazer kullanır ve bunları parça üretmek için katılaştırır. SLS baskı, büyük miktarda tasarım özgürlüğü sağlar ve naylon gibi fonksiyonel polimerlerden parçalar üretir.

SLS parçaları baskı sırasında tozla çevrelendiğinden, tasarımlar destek gerektirmez, bu da SLS teknolojisinin önemli avantajlarından biridir. SLS için çoğu tasarım tavsiyesi, bükülme veya bozulma meydana gelme olasılığını azaltmaya odaklanır.

Büzülme ve eğilme

SLS tasarımlarının genel boyutları, polimerlerin soğuması sırasında meydana gelen büzülme etkilerini karşılamak için baskı öncesi analiz ve dönüştürme aşamasında %3 – 3,5 oranında artırılmıştır. Büzülme tahmin edilebilir ve bir parçanın tasarımını etkilemez. Yazıcı yazılımı tarafından otomatik olarak dikkate alınır.

Düşük kaliteli SLS baskılarıyla ilgili çoğu sorun, büyük, düz yüzeylerin bükülmesi veya bozulması etrafında toplanır. Bölüm 9’da tartışıldığı gibi, ince unsurlarla bağlantılı kalın, yoğun alanlara sahip tasarımlar özellikle eğilme riski altındadır. SLS parçalarının bükülmesini ve bozulmasını azaltmanın birkaç yolu vardır. Bunların çoğu, enjeksiyon kalıplama endüstrisi tarafından sıklıkla uygulanan benzer uygulamalarla ilgilidir.

Parça oryantasyonu

Parçaların toz kutusunda nasıl yönlendirileceği yazıcı operatörüne bağlıdır. Toz kutusunda uzun ince bir bileşeni yatay olarak yazdırırken, lazerin başladığı yer ile lazerin yolunu bitirdiği yer arasında büyük bir mesafe vardır. Bu, parça boyunca diferansiyel soğutma yoluyla bükülmeye yol açabilecek bir sıcaklık gradyanı oluşturur. Bu nedenle, parçalar genellikle ısının en hızlı şekilde dağılmasına izin verecek bir konuma yönlendirilir.

Derleme hacminin boyutu ayrıca bir parçanın yönlendirilmesinde rol oynar. Bir tasarımcı için, bir tasarımın yapı parametrelerine uymasını ve parçanın baskı sırasında istenen yönde yönlendirilebilmesini sağlamak için toz kutusunun maksimum yapı boyutlarını bilmek önemlidir.

Parça yönü, SLS ile yazdırırken bir deliğin yuvarlaklığını etkiler. Büyük düz yüzeylerin bükülmesinin aksine, eksenleri dikey yönde yönlendirilen deliklerin bozulma yaşama olasılığı daha düşüktür. Deliğin tüm enine kesiti katman başına üretildiğinden, dikey eksen delikleri gelişmiş daireselliğe sahiptir.

Bu, dairesel profilin tüm alanlarının aynı oranda soğuduğu anlamına gelir. Yatay eksen delikleri, her seferinde bir katman üretilen dairenin çevresine sahiptir ve bu da diferansiyel soğutma hızlarına neden olur. Bu nedenle, büyük yatay eksen delikleri oval hale gelebilir ve delik duvarlarının üst yarısında tipik olarak katman basamakları görünür hale gelir. Yüksek düzeyde doğruluk gerektiren delikler için baskıdan sonra delme genellikle en uygun çözümdür.

Parça Kütlesinin Azaltılması

Bir tasarımcı için bükülme veya bozulma olasılığını sınırlamanın en iyi yollarından biri, bir tasarımın kütlesini azaltmaktır. Kalınlık azaltma veya kesikler, termal enerjinin daha hızlı dağılmasına yardımcı olarak bükülme potansiyelini azaltır.

Kütle azaltılırken, özelliklerin sunulan önerilen tasarım sınırlarının altında olmaması önemlidir. Bir parçanın kütlesini azaltmak, kullanılan malzeme hacmini ve dolayısıyla baskı maliyetini de azaltacaktır.

Aşırı sinterleme, hapsolmuş veya yayılan ısı, sinterlenmemiş tozu bir özelliğin etrafında kaynaştırarak, özellik detayının kaybolmasına veya özelliğin kapanmasına neden olduğunda meydana gelir. Sinterleme genellikle küçük özelliklerle (özellikle delikler ve yuvalar) ilişkilendirilir.

Referans olarak kullanarak, duvar kalınlığına göre yazdırılabilir minimum yuva ve delik boyutlarını belirlemek mümkündür. Sonuçlar da sunulmuştur.

Aşırı sinterleme olasılığını azaltmanın en iyi yolu duvar kalınlığını azaltmaktır. Daha ince duvarlar, ısıyı daha hızlı dağıtarak, özelliği çevreleyen istenmeyen tozun kaynaşma olasılığını en aza indirir.

Ağırlık merkezi çubuk katlama formülü Ağırlık Merkezi Parça EKLEME çıkarma Dairenin ağırlık merkezi formülü fizik kütle ve ağırlık merkezi konu anlatımı pdf Fizik Kütle ve Ağırlık Merkezi Soru çözümü Kütle merkezi bulma formülü Kütle ve ağırlık merkezi PDF

Son yorumlar